Vai trò của tấm phân tách trong pin – Separator

Tấm phân tách cho phép các ion đi qua tự do và ngăn chặn dòng electron.

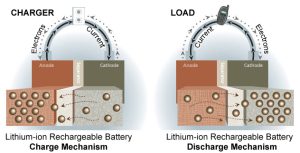

Các bộ phận cấu thành pin là cathode, anode, hai điện cực này được cách ly bằng một tấm phân cách. Tấm phân cách được làm ẩm bằng chất điện phân và tạo thành chất xúc tác thúc đẩy sự chuyển động của các ion từ cathode sang anode khi sạc điện và ngược lại khi xả. Ion là những nguyên tử bị mất hoặc nhận thêm electron và trở nên tích điện. Mặc dù các ion di chuyển tự do giữa các điện cực nhưng thiết bị phân tách lại là chất cách ly không có tính dẫn điện.

Một lượng nhỏ dòng điện có thể đi qua thiết bị phân tách chính là hiện tượng “tự xả” có ở tất cả các loại pin với các mức độ khác nhau. Việc tự xả cuối cùng sẽ làm cạn kiệt điện tích của pin trong thời gian lưu trữ kéo dài. Hình 1 minh họa khối xây dựng của pin lithium-ion với bộ phân tách và dòng ion giữa các điện cực.

Hình 1. Dòng ion qua tấm phân tách của pin Li-ion [1]

Bộ tách pin cung cấp một rào cản giữa cực dương (âm) và cực âm (dương) đồng thời cho phép trao đổi các ion lithium từ bên này sang bên kia.

Vật liệu tấm phân tách

Pin thời kỳ đầu là pin ướt, bao gồm axit chì và NiCd . Với sự phát triển của niken-cadmium kín vào năm 1947 và axit chì không cần bảo trì vào những năm 1970, chất điện phân được hấp thụ vào thiết bị phân tách xốp được nén vào các điện cực để đạt được phản ứng hóa học. Việc bố trí dải phân cách/điện cực được quấn chặt hoặc xếp chồng lên nhau tạo thành một cấu trúc vững chắc mang lại hiệu suất tương tự như loại ướt nhưng nhỏ hơn và có thể được lắp đặt theo bất kỳ hướng nào mà không bị rò rỉ. Các khí được tạo ra trong quá trình tích điện sẽ được hấp thụ và do đó hiện tượng mất nước sẽ không xảy ra nếu xả khí được kiểm soát.

Các thiết bị phân tách ban đầu được làm bằng cao su, tấm sợi thủy tinh, nhựa xenlulo và polyetylen. Gỗ là lựa chọn ban đầu nhưng nó bị hư hỏng trong chất điện phân. Pin gốc niken sử dụng màng polyolefin xốp, nylon hoặc giấy bóng kính để phân tách. Tấm lá cách sợi thủy tinh – absorbent glass mat (AGM) trong phiên bản axit chì kín sử dụng bông sợi thủy tinh làm chất phân tách được ngâm trong axit sulfuric H2SO4.

Axit chì dạng gel trước đây được phát triển vào những năm 1970 chuyển đổi chất điện phân lỏng thành dạng bột nhão cứng bán phần bằng cách trộn axit sulfuric với chất tạo gel silica. Pin gel và AGM có sự khác biệt nhỏ về hiệu suất; pin gel thường được sử dụng trong UPS và AGM trong các ứng dụng khởi động và chu trình sâu.

Các cell Li-ion có bán trên thị trường sử dụng polyolefin làm chất phân tách. Vật liệu này có tính chất cơ học tuyệt vời, ổn định hóa học tốt và chi phí thấp. Polyolefin là một loại polyme được sản xuất từ olefin bằng cách trùng hợp olefin ethylene. Ethylene có nguồn gốc từ hóa dầu; polyolefin được làm từ polyetylen, polypropylen hoặc cả 2 vật liệu này.

Bộ tách Li-ion phải có tính thấm và kích thước lỗ nằm trong khoảng từ 30 đến 100nm. (Nm là viết tắt của nano-mét, tức là một phần triệu milimét hoặc dày tương đương 10 nguyên tử.) Mật độ lỗ được khuyến nghị là 30–50 %. Điều này chứa đủ chất điện phân lỏng và cho phép các lỗ đóng lại nếu cell quá nóng.

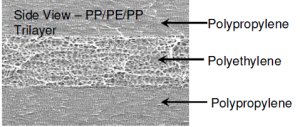

Hầu hết pin dành cho điện thoại di động và máy tính bảng đều có một dải phân cách bằng polyetylen. Kể từ năm 2000, pin công nghiệp lớn hơn sử dụng tấm phân cách ba lớp giúp tăng cường bảo vệ cầu chì ở các nhiệt độ cực cao và trên cấu hình nhiều cell. Hình 2 minh họa thiết bị phân tách ba lớp PP/PE/PP bao gồm polyetylen ở giữa được kẹp bởi các lớp polypropylen (PP) bên ngoài. Trong khi lớp PE bên trong ngừng hoạt động ở nhiệt độ 130°C bằng cách đóng các lỗ, thì các lớp PP bên ngoài vẫn ở trạng thái rắn và không tan chảy cho đến khi đạt tới 155°C (311°F).

Hình 2: Mặt bên của PP/PE/PP ba lớp. [2]

Việc kết hợp vật liệu phân tách với các đặc tính nóng chảy khác nhau sẽ tăng thêm sự an toàn. PE tan chảy trước PP để đóng các lỗ và ngăn dòng ion.

Năm 2008, những cải tiến tiếp theo đã được thực hiện bằng cách bổ sung thêm một dải phân cách phủ gốm. Các hạt gốm không tan chảy và việc bổ sung này mang lại mức độ an toàn cao hơn. Lớp phủ gốm cũng được sử dụng trên cell lithium coban oxit (LCO) có khả năng sạc lên tới 4,40V/cell thay vì 4,20V/cell truyền thống. Lớp phủ gốm hoạt động song song với các lớp PE và PP và được đặt cạnh cực dương để ngăn chặn sự tiếp xúc điện.

Bộ phân tách đóng vai trò là cầu chì trong Li-ion

Khi nhiệt độ quá cao, quá trình tắt cell xảy ra bằng cách đóng các lỗ của thiết bị phân tách Li-ion thông qua quá trình nóng chảy. Bộ tách polyetylen (PE) tan chảy khi lõi đạt tới 130°C (266°F). Điều này ngăn chặn dòng ion, ngắt mạch cell một cách hiệu quả. Nếu không có cơ chế này, nhiệt trong tế bào bị hỏng có thể tăng đến ngưỡng xả khí bằng ngọn lửa. Cầu chì an toàn bên trong này cũng giúp vượt qua Thử nghiệm Vận chuyển nghiêm ngặt của Liên Hợp Quốc UN đối với Pin Lithium bao gồm mô phỏng độ cao, cũng như các thử nghiệm về nhiệt, rung, sốc, đoản mạch bên ngoài, va đập, quá tải và phóng điện cưỡng bức.

Dải phân cách phải càng mỏng càng tốt để không tốn thêm diện tích mà vẫn cung cấp đủ độ co giãn trong quá trình cuộn xếp chồng và cần phải có sự ổn định tốt trong suốt thời gian sử dụng. Các lỗ phải được bố trí đều nhau để đảm bảo hoạt động cân bằng trên toàn tấm. Hơn nữa, thiết bị phân tách phải tương thích với chất điện phân và cho phép dễ dàng làm ướt. Các khu vực khô có thể tạo ra các điểm nóng do điện trở tăng cao, dẫn đến hỏng pin.

Các dải phân cách ngày càng mỏng hơn. Độ dày 25,4μm (1,0 triệu) là phổ biến nhưng một số có thể giảm xuống 20μm, 16μm và thậm chí bây giờ là 12μm mà không ảnh hưởng đáng kể đến các đặc tính của cell. (Một micron, còn được gọi là µm, bằng một phần triệu mét.) Chất phân tách bằng chất điện phân trong Li-ion hiện đại chỉ chiếm 3% hàm lượng cell.

Bộ phân tách siêu mỏng làm tăng mối lo ngại về an toàn. Sony đã từng phải thu hồi gần 6 triệu khối pin li-ion. Trong một số trường hợp hiếm hoi, các hạt kim loại cực nhỏ tiếp xúc với các bộ phận khác của pin, dẫn đến đoản mạch điện. các cell Sony được đề cập trên có độ dày dải phân cách từ 20µm đến 25µm. (Một micromet (µm) bằng một phần nghìn mm.) Một số dải phân cách mỏng tới 10 µm. Khi kiểm tra ở phòng thí nghiệm, người ta thấy tấm phân tách bị ngắn mạch có đường kính 1mm. Một dải phân cách được thiết kế tốt sẽ tan chảy tại điểm chập mạch và giúp cắt dòng cục bộ một cách hiệu quả.

English

English